Li-Ion аккумуляторы — это самая дорогая деталь электромобиля. Только за счёт этого «хака» розничная цена автомобиля значительно снизится.

«Мы пересмотрели весь техпроцесс», — рассказывает профессор Йет-Мин Чан (Yet-Ming Chiang), сооснователь компании 24M (ранее он также стал сооснователем производителя батарей A123). Нынешний процесс производства аккумуляторов, говорит он, практически не менялся в течение двух десятилетий с момента изобретения технологии. Он неэффективен и использует больше этапов, чем требуется.

К 2020 году, по оценке Чана, компания 24M сможет производить аккумуляторы по цене менее $100 за киловатт⋅час. По мнению экспертов, именно такая стоимость представляет собой ценовой порог для массового распространения электромобилей. Строящийся сейчас мегазавод Tesla Gigafactory 1 тоже надееся выйти на такую стоимость к 2017 году за счёт массового производства.

В данный момент, по оценкам, стоимость Li-Ion аккумуляторов составляет от $300 до $500 за киловатт⋅час.

«Полутвёрдые» аккумуляторы

Новый техпроцесс представляет собой гибридную модель между обычной твёрдой батареей и так называемой «текучей» батареей (flow battery), в которой роль электродов выполняют суспензии из крохотных частиц в жидкости, закачанной в различные отсеки батареи. Собственно, такой дизайн аккумулятора пять лет назад изобрёл сам профессор Чан с коллегами.

В варианте 24M, хотя материал электродов не текуч, он всё равно состоит из похожей «полутвёрдой» коллоидной суспензии. Собственно, что и назали «полутвёрдой» батареей.

Такой подход сильно упрощает производство аккумуляторов, а также добавляет им гибкости и прочности. В научной работе, которую профессор опубликовал в журнале "Journal of Power Sources" (doi:10.1016/j.jpowsour.2015.06.023), сказано, что новый дизайн подходит для батарей и с низкой плотностью энергии, и с высокой плотностью энергии, как в Li-Ion аккумуляторах.

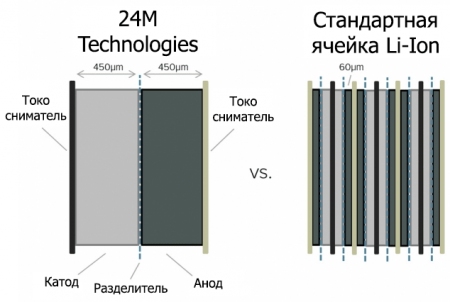

Стандартный техпроцесс предусматривает послойное нанесение жидкости на рулоны подложки. Каждый слой должен просохнуть, прежде чем наносить следующий. Новый метод вообще не требует никакой просушки. Используя меньшее количество электродов с меньшей толщиной, он на 80% уменьшает количество необходимых слоёв в батарее, а также количество нерабочего материала внутри аккулятора.

Если электродами служат частицы в суспензии, то заряженным частицам нужно преодолевать меньшее расстояние — свойство, известное как «извилистость», что уменьшает количество необходимого материала для электродов.

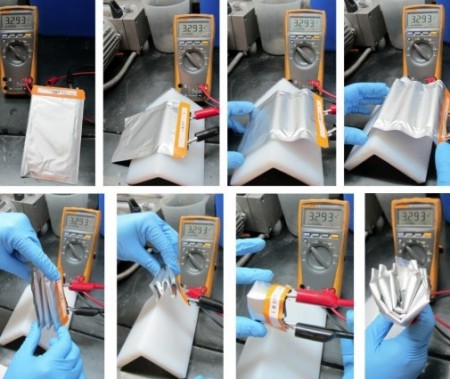

На иллюстрации показано, что новые аккумуляторы можно гнуть и сворачивать, это никак не влияет на их свойства.

Компания 24M уже изготовила на экспериментальном заводе около 10 000 аккумуляторов для тестирования. Фирма получила восемь патентов, на рассмотрении находится ещё 75 патентных заявок. Учитывая $50 млн полученных инвестиций от венчурных фирм плюс грант от министерства энергетики США, становится понятно, что бизнес тут серьёзный.

Изначально предполагалось использовать аккумуляторы как резервные источники питания в альтернативной энергетике, но сейчас профессор Чан с коллегами решили, что новые батареи вполне подходят для электромобилей.

Что важно, новый техпроцесс позволяет на маленьком заводе добиться такой же себестоимости производства, как и на громадной фабрике. Увеличение масштабов производства не даёт заметного экономического эффекта. Так что экономические перспективы Гигафабрики Tesla Motors становятся чуть более туманными. Впрочем, Илон Маск не обидится, если и без его помощи Li-Ion аккумуляторы подешевеют в несколько раз.

1 546

1 546