Тема не совсем моего профиля, но ведь нет такой крестьянской работы, которой нельзя овладеть за пять минут.

По мере продвижения работы фотки будут добавляться.

В 2008 году я делал сайт для строительной фирмы и так получилось, что я уже третий год в ней тружусь слесарем по компьютерам. Напротив входа в главный офис, примерно там, где должна быть тумбочка дневального, у нас свободное место. Решил запилить туда логотип на стену. Этот логотип я же и придумал, когда сайт делал. Предложил тогда три варианта, один из которых утвердили практически без изменений (только шрифт на Garamond поменял).

Итак, поделка моя... что задумано - пока не возможно показать. Если получится - то пофотаю, конечно.

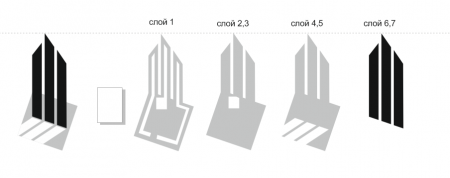

1. Сделал чертёж в 3D (18 мая)

2. Сделал выкройку для фрезеровки на пластике толщиной 1 см

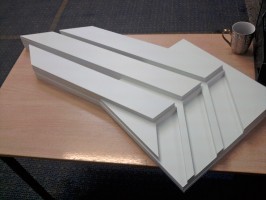

3. На специальном станке пластик напилили. (20 мая)

Пластик ПВХ 10 мм, ширина 2,03 м (1,23 погонных метра) 2,617 руб.

Фрезерование 38.4 погонных метра: 979 руб.

4. Слои склеиваются между собой цианокрилатом

5. Одного флакона 20 гр. не хватило. В обычном тюбике всего 3 грамма. Поэтому если надо много цианокрилата - то лучше брать в магазине крепежа.

Вся модель -

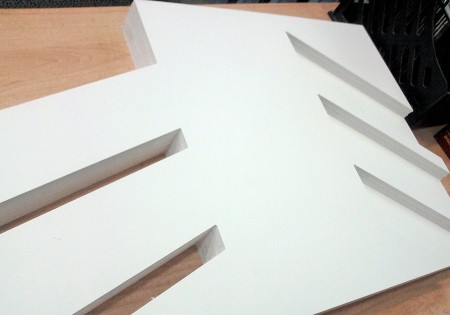

6. Шлифовка (26 мая)

7. Пластик пористый, попробовали нанести на него жидкий грунт

8. Проблема в сложности конструкции. Ещё пока не понятно, как обрабатывать в узких местах.

9. Да и жидкий грунт не помогает. Всё проседает в поры пластика. Даже если несколько слоёв сделать, ровно скорее всего не получится. И ещё странно как-то выпилили нижний слой. Вроде станок цифровой. Вроде в макете всё одинаково - слои просто copy-paste все сделаны были. А вот с одной стороны нижний слой меньше где-то на миллиметр. Всяко придётся шпаклевать.

10. Шпаклевание (27 мая)

Тут в работе получился небольшой перерыв

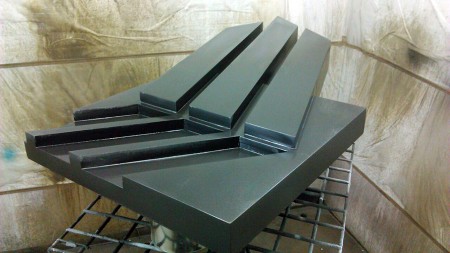

11. Подготовка к нанесению базового лака (июнь)

Материал для изделия похоже был не самый удачный - в поры грунт, краска, лак - проваливаются, а нужна идеально гладкая поверхность, на которую потом зеркальный слой ляжет и проявит все-все неровности.

12. Далеко не первый слой базового лака. И еще не последний. Затраты на лаки, грунты, шпаклевку пока писать не буду, потому что до сих пор не известно, сколько их потребуется.

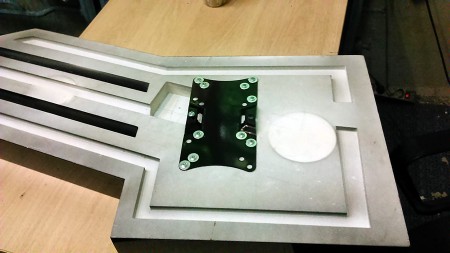

13. Крепиться к стене конструкция будет с помощью кронштейна от телевизора. Сначала хотел сделать дистанционные держатели, которые используются для крепления всяких вывесок, тех же букв из ПВХ, но тут изделие получается тяжёлое (надо будет взвесить, но килограмм 10 точно есть) т.к. оно не полое. Купил вот такой, один из самых дешёвых - 690 рублей.

14. Размечаем дырки так, чтобы не попасть в тонкие места логотипа, там где только 3 листа.

Из 16 отверстий получилось закрепить на 10. (саморезы и шайбы по 80 коп. штука, т.е. на 16 рублей)

15. Крепление готово. Дальше будут уже последние слои лака и слой серебра. Уже обращаться нужно будет очень осторожно. Расчетная нагрузка - до 30 кг., расстояние от стены - 18 мм. (это 19.06.2015)

16. Самое главное - металлизация с первого раза не получилась

И куча ошибок, из-за которых придётся переделывать покрытие и вообще я теперь не уверен, что получится то, что хотел.

1. не подходящий материал. Да, его удобно выпиливать - нарисовал в кореле, а станок всё сделал. Но он пористый и нагревать его нельзя. В печке, пока сушился лак, деформировалась вся конструкция.

2. в работе нельзя экспериментировать с разными компонентами, например вдруг попробовать другой лак. Для тестов нужны тестовые изделия.

3. сама форма логотипа не очень подходит для металлизации. В узкие части просто невозможно нормально нанести лак.

4. теперь непонятно, какого цвета делать. Похоже, что нормально будет только полностью в серебро. Но на боковые части не нанести. Как-то придётся комбинировать цвета.

Теперь мне кажется, что задумка не осуществима... так что таймаут (8.7.2015)

...in progress

Общие затраты:

3,596 руб. - распил формы

95 руб. - флакон цианокрилатного клея Cosmofen CA12 (20 гр)

95 руб. - +1 флакон клея (20 гр)

690 руб. - кронштейн

16 руб. - саморезы (10 шт) и шайбы (10 шт)

... - лак, грунт, шпаклевка (много)

1 852

1 852